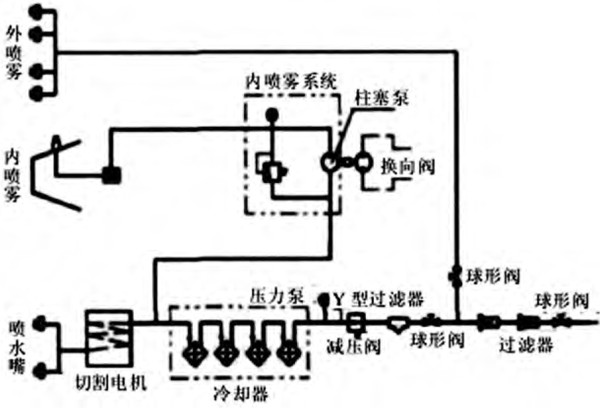

一、内喷雾系统结构现存问题

根据示意图发现,在掘进机内喷雾系统中,水路结构式基于伸缩部内部穿出,至截割头上喷嘴喷出,形成了雾化效果达到降尘效果。根据该系统结构来讲,处于对截割主轴稳定精准性的保障,通常在伸缩部内部设置了两个滚动轴承达到主轴支撑效果,所致伸缩部前端内部需要定期完成润滑油添加,以便对结构使用期限及其可靠性有效提升。由于将润滑油、冷却水分隔以往运用0

型密封圈或四个格莱圈,用于内喷雾系统的旋转密封组件。可是井下掘进工作面的工作环境比较恶劣,所以通常会出现密封圈失效这一故障问题,进而所致内喷雾系统产生故障。

经结合笔者工作经验总结内喷雾系统结构故障问题如下:

1.内喷雾系统故障,所致系统无法正常运行。假若内喷雾系统失效工作面所致产生粉尘煤尘较大,对作业环境造成极大污染,引发安全隐患及工作人员职业病问题。且内喷雾系统失效,无法有效冷却截齿,导致影响缩减了截齿的使用寿命,所致最终带来经济负担。

2.冷却水混合润滑油。如果密封件出现故障非正常运行,此种故障情况极有可能是伸缩部内部进入冷却水,而冷却水与润滑油的混合所致对轴承的使用期限及稳定可靠性造成影响。

3.所致电机进水。假若密封件效果不善,截割电机极有可能进水,冷却水一旦进入则会导致引发跳闸或是漏电等故障问题。

4.拆卸困难影响掘进进度。由于密封件这一组件主要在截割主轴和机械密封座的旋转交接部位,如若出现密封组件的损坏故障情况需要即刻维修,并完全拆除伸缩部,对生产工作进度造成极大影响。

除此之外还包括所致原件冗余、喷嘴孔径堵塞、故障点较多以及水源水质不净等问题。

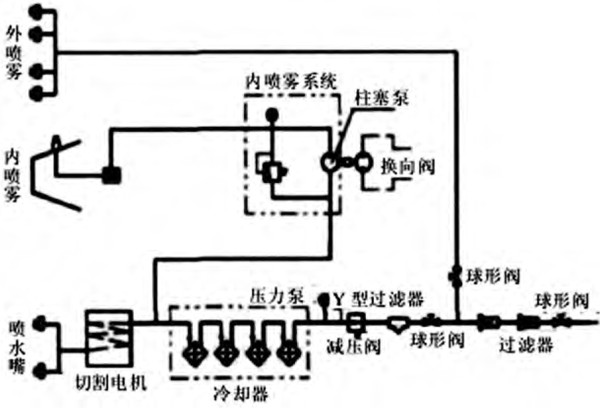

1-机械密封架;2-特康旋转格莱圈;3-隔套

1-机械密封架;2-特康旋转格莱圈;3-隔套

掘进机喷雾系统结构改造示意图

二、掘进机内喷雾系统改进设计

(一)优化旋转轴套结构形式

伸缩部旋转部位的使用寿命决定着内喷雾装置的使用寿命,而隔套的硬度和旋转水密封的耐受温度是决定旋转部位使用寿命的关键。现有的掘进机内喷雾装置包括截割主轴、机械密封架和机械密封座,还包括所述截割主轴与所述机械密封架之间的格莱圈且与所述机械密封座的端面相抵的轴套。掘进机伸缩部的旋转部位采用4道特康旋转格莱圈和调质、渗碳处理的普通隔套来密封。针对掘进机内喷雾系统问题,并结合本人工作经验,通过查阅资料并展开现场试验,提出伸缩部内部可能进水,所致水混合润滑油以及电机进水这一问题,可以采用具体改善方案(见图),通过对旋转袖套结构形式进行优化,该轴套用于固定伸缩部,即固定轴套,并在轴套上设计一个进水孔,从而直接让静压水进入其中。除此之外对于截割头还可安装随着截割头共同旋转轴套,也就是旋转轴套。静压水经过对轴套进水口加以固定,之后经过内侧旋转轴套饮水孔,成功旋转至截割头内部后喷嘴部位喷出即达到雾化。采用特殊工艺的隔套:该隔套采用陶瓷热喷涂特种涂层技术。硬度可达HRC72的,而原来的隔套替硬度为HRC42。通过提高硬度,大大提高轴套的耐磨性和使用性能。

(二)优化选装BAL 高压水封

经验证特康旋转格莱圈实际耐受的最高温读值为150

C,普通隔套的实际硬度范围为HRC35~42。在截割头实际运转中截割主轴与特康旋转格莱圈之间通常由于相互摩擦而产生的瞬时温度可能达到200℃。通过采用BAL

选装高压水封,该水封的耐受温度为-254~280℃替代耐受温度为200℃的特康旋转格莱圈,该旋转高压水密封的特点如下:①采用专利的倾斜弹簧提供全寿命持续恒定的密封力、确保超长寿命;②K

系列支撑环设计确保在温度和压力环境中密封性能。③独特的结构优化确保超长的寿命(5000+

小时)和最佳的效果。④与旋转格莱圈相比也消除了倾斜磨损和适应压力变化更强的优点。

(三)管理防护措施解决密封件失效

通过对水路结构有效改造,较改造前增加了密封件的内外径,假若所持等同转速,那么同样也会增加线速度,因此势必会加剧密封件的磨损程度和速度。因此为了能够对密封件的使用期限有效提升,需要在达到密封件的预期密封成效同时,对摩擦面的光洁程度和硬度有所增加。并且在装配过程中还需要确保两轴套之间的轴向间距及密封件旋转同心度等同,否则会产生漏水情况。除此之外由于伸缩部外侧存在水路结构,还需要基于进水口运用相应防护措施,从而有效避免煤块落下,或是岩石砸落对系统管路造成破坏。

作者简介:杜传坤,兖矿东华重工有限公司,主要从事煤矿井下采煤机、掘进机等煤矿用机电产品的设计研发。

参考文献:《掘进机内喷雾系统结构问题及其改进设计》

1-机械密封架;2-特康旋转格莱圈;3-隔套

1-机械密封架;2-特康旋转格莱圈;3-隔套