一、煤矿甲烷减排路径

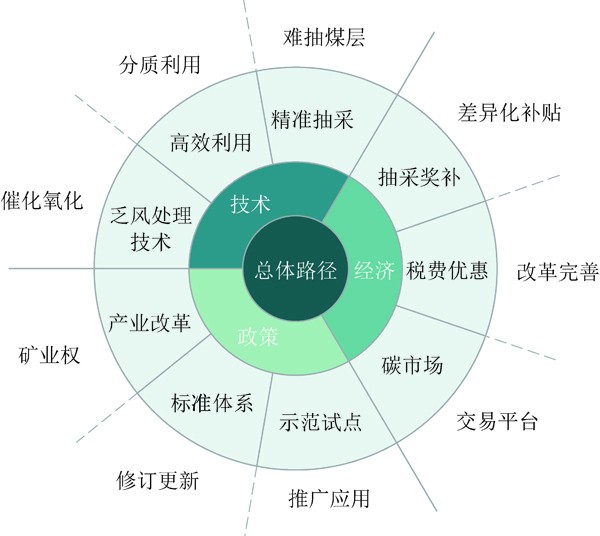

煤矿甲烷减排需在“绿色发展、统筹协调、多措并举、支撑保障”的减排原则指导下,遵循“技术-经济-政策”协同发展的总体路径。具体路径主要包括以下6个方面:

(1)源头治理。大力推广应用智能化抽采等煤矿瓦斯精准抽采技术,突破软煤层塌孔和废弃煤矿瓦斯开发等技术瓶颈,提升抽采瓦斯体积分数,从源头上减少煤矿瓦斯的排放。

(2)技术支撑。加大技术与经济可行的煤矿瓦斯利用关键技术突破,降低利用成本,为煤矿瓦斯减排提供技术支撑和保证。

(3)分质利用。针对不同体积分数的煤矿瓦斯,结合煤矿瓦斯利用的各项技术使用条件,积极开展民用燃气、工业锅炉、煤矿瓦斯发电、瓦斯提纯利用、氧化供热等煤矿瓦斯多元化综合利用。

(4)政策保障。进一步出台完善财政补贴、税费减免、发电上网加价等多种奖补和扶持地区差异化政策,探索民营企业与国有企业有效合作的商业化运营模式。

(5)监测核算。鼓励相关部门和企业,开展煤矿瓦斯监测技术和核算方法研究。有序推进煤矿瓦斯监测试点项目建设,发挥示范项目引领推动作用。

(6)完善碳市场。结合市场发展阶段有序推进将煤矿瓦斯利用产生的碳减排纳入碳交易市场落地,通过碳减排收益增加项目收益,带动企业开展煤矿瓦斯利用的积极性。

二、煤矿甲烷减排关键技术

(1)高浓度瓦斯减排技术。煤矿瓦斯发电、民用燃气和汽车燃料是高浓度瓦斯(一般体积分数≥30%)的主要利用领域,具有较高的技术成熟度,也能获得较好的经济效益,成为促进我国煤矿甲烷减排最有价值的瓦斯利用技术。作为利用方式的延伸,低浓度瓦斯压缩提纯液化也是具有减排潜力的甲烷减排途径之一。

(2)低浓度瓦斯减排技术。对于低浓度瓦斯(一般指体积分数在5%~30%),主要减排途径为发电。由于低浓度瓦斯处于瓦斯的爆炸范围5%~16%,所以低浓度瓦斯面临的技术难题是防止在输送和利用过程中瓦斯爆炸事故的发生。在低浓度瓦斯输送技术中的安全问题得到解决之后,经过大规模应用过程中的经验积累,低浓度瓦斯发电技术也逐步发展成为一种成熟度较高的低浓度瓦斯利用技术。

低浓度瓦斯提纯技术的重点和难点在于经济高效地实现CH4/N2的分离,目前普遍使用的技术为变压吸附技术。

(3)通风瓦斯减排技术。通风瓦斯体积分数一般在0.75%以下,具有排放量大、浓度稀薄、利用难度大等特点,有效的通风瓦斯利用技术成为我国煤矿甲烷控排过程中需要重点突破的关键技术。

国内外通风瓦斯利用方式可以分为两大类:

一类是作为主燃料利用方式,采用逆流式热氧化和逆流式催化氧化技术2种技术;

另一类是作为辅助燃料利用方式,采用混合燃烧技术。目前具有较大发展前景的技术之一为双向蓄热式氧化技术。该技术的构成是中心为电加热单元、床体(一般为蓄热陶瓷)、热交换单元。在初始阶段,利用电加热将床体的中间部分预加热至甲烷自燃的温度(1 000 ℃),一个完整的工艺流程循环包括2次改变气流的方向,所以气流改变一次流向是半个循环。在第1个半循环时,乏风以外界温度从反应器的一端流入并通过反应器。当混合气体的温度超过甲烷自燃温度时,甲烷在床体中心附近发生氧化反应。燃烧产生的热量及未燃烧的气体继续通过床体,将热量传递到离床体中心位置较远部位。当较远部位的床体充分加热时,较近处的床体会因为以环境温度进入的新气体而温度下降。为了使反应能够继续进行,系统会利用进、排气阀的自动控制系统使反应器中的风流方向逆转,进入第2个半循环。新风流自较远处进入并从床体吸收热量,接近反应器中心处甲烷达到自燃温度,氧化放出热量,并传递至较近处的床体然后排出。如此循环往复,使床体中心区域有个固定宽度的高温区,并使这个宽度保持基本恒定。中心温度加上绝热温升可以达到1 000 ℃,然后通过热交换器将热量传输出去,加以利用。目前我国已有多个氧化供热项目投产运营。

与热氧化技术相比,催化氧化技术可以使通风瓦斯的自燃温度由1 000 ℃降低至350 ℃左右,还能减少高温NO生成,是碳中和目标下煤矿瓦斯利用技术发展的未来主流方向。

通风瓦斯催化氧化催化剂合成在近几年取得了较大突破,应急管理部信息研究院(煤炭信息研究院)刘文革研究团队先后研发了贵金属以及铜锰复合物等价格低廉的非贵金属催化剂,但由于矿井通风环境复杂、所含杂质种类繁多,还有催化剂高效再生技术等重要瓶颈尚需突破。将低浓度瓦斯(体积分数<8%)和通风瓦斯综合利用的方式也是较为有效的通风瓦斯减排技术,主要采用安全采集掺混输送成套工艺系统及控制技术,把抽采泵站的低浓度瓦斯掺混到通风瓦斯里使混合体积分数达到1.2%左右后燃烧发电,这样一是提高了通风瓦斯氧化的体积分数和稳定性,二是增加了煤矿瓦斯利用量,提高了经济效益。

煤矿甲烷减排路径

低浓度瓦斯提纯工艺流程

转载本文须保留本网站注明的“来源/参考文献+中国煤炭行业知识服务平台”,侵权必究。

主办单位:煤炭科学研究总院有限公司 中国煤炭学会学术期刊工作委员会