普赛斯(北京)工程技术有限公司梁彦国高级工程师研究成果。研究在分析我国选煤厂设计现状的基础上, 对选煤厂的未来发展趋势进行了展望。

1.选煤厂精细化改造

1.1动力煤选煤厂增设末煤系统

随着矿井开采煤质的变化以及国家政策的要求,动力煤选煤厂也逐步推进全入选工艺 。 目前,大部分动力选煤厂已经建设完成了块煤洗选系统,后期会逐步开展末煤系统建设的步伐。 各厂根据自身的煤质条件和产品质量要求, 选择增设 “深度脱粉+末煤洗选” 系统或末煤全洗选系统。 末煤洗选系统以重介旋流器洗选工艺为主。

1.2炼焦煤选煤厂增设三产品工艺环节

选煤厂要实现效益最大化, 就必须精细化每一个生产环节, 三产品工艺不只局限于主粒级煤, 在生产低灰精煤的炼焦煤厂针对粗煤泥和细煤泥工艺尤为如此。 未来根据需要增加粗煤泥主再选工艺和浮选粗精选工艺, 精矿作为主要产品销售, 中间产品作为电煤销售, 尾矿排弃或另作他用。 粗煤泥三产品分选工艺有 “ 螺旋+ 干扰床”、 三产品干扰床、“ 干扰床+螺旋分选机” 等工艺; 细煤泥三产品浮选工艺有单台浮选机三段、 两台浮选机串联、 “ 浮选机+浮选柱”、 两台浮选柱串联等工艺。

1.3选煤厂无泥化改造

随着国家环保政策愈加严格, 选煤厂产生的煤泥处置问题凸显。 因其水分高、 发热量低, 用途有限, 在储存、 运输及使用环节均存在难以解决的问题。

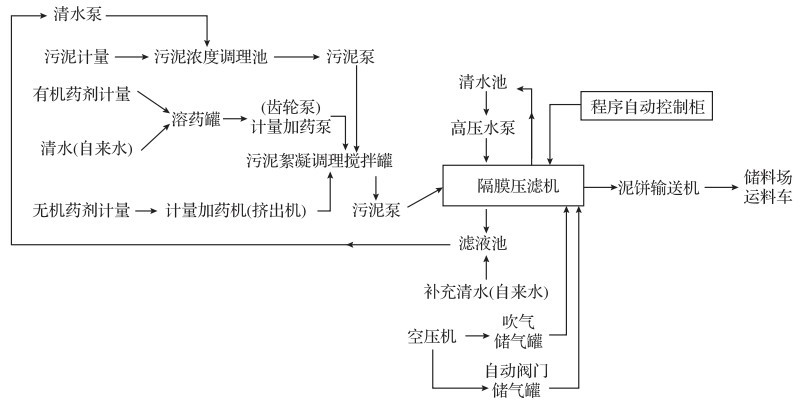

近年来超高压压滤机在煤炭行业的推广, 使得选煤厂无泥化成为可能。 常压板框压滤机大多选用聚丙烯原料作为滤板, 能够承受的压力小, 而超高压压滤机为了满足超高压强的要求, 机身及滤板悉数选用合金钢原料。 目前市场上设备压榨原理有采用自压榨和水压榨方式。

超高压压滤机可将煤泥外在水分控制在 18% 以内, 使其无需通过干燥系统即可掺入混煤产品中销售, 其经济、 社会效益非常明显, 选煤厂势必会迎来一波无泥化改造浪潮。

2.BIM 在选煤厂设计中推广应用

2020 年 08 月 28 日, 九部门联合印发 《关于加快新型建筑工业化发展的若干意见》 提出: 大力推广建筑信息模型( BIM) 技术, 加快推进 BIM 技术在新型建筑工业化全寿命期的一体化集成应用, 提高建筑行业全产业链资源配置效率。

选煤厂智能化建设也将促进 BIM 在选煤厂设计中应用。 BIM 要求各专业在同一个平台下协同设计, 既提高了设计效率和质量, 也能将设计成品进行数字化交付, 并可指导项目后期的建设和运营, 真正实现设计、 采购、 生产、 建造、 交付、 运行维护等阶段的信息互联互通和交互共享。

3.选煤装备发展

3.1加强理论基础和核心技术研究

装备制造企业应在理论基础研究方面加大投入, 改变以往拿来主义, 片面强调实际应用、 创新度低的现象。 应研究选材、 结构、 工艺等细节, 提升产品的可靠性和使用效果。 我国的选煤装备研发一般实行 “ 引进—学习消化—吸收利用—创新改进” 的模式, 若在世界范围内占有一席之地, 必须对产品进行技术创新, 掌握核心关键技术。 选煤厂关键设备如振动筛、 离心机等, 其核心技术仍由国外掌握, 尽管近年来国内有许多厂商实现了独立制造, 但没有掌握其核心原理, 无法实现产品的更新换代。

3.2 选煤装备智能化

在工业智能化的大背景下, 选煤装备企业应在其智能监控、 日常维护、 维修更换等环节多下功夫,开发与其产品配套的智能化工具, 比如开发设备的全生命周期、 设备智能监控预警等系统。 在设备的 关键部件、 易损件、 需维护部位等位置增装相应的传感装备,实现对设备的实时监测监控。

4.选煤厂无人化

将选煤厂变成无人化黑匣子工厂, 是选煤人的未来愿景。 但这是个循序渐进的过程, 选煤厂的自动化、 数字化、智能化是必经之路。 在推进智能化 建设的过程中, 要奉行 “统一规划、 分步实施、 重点突破、 务求实效” 的原则, 先行实施一些成熟的系统, 试行一些急需替代人的机器或技术, 逐步实现采用高端顶级装备取消机修工人、巡检机器人取消巡检工人; 高度自动化替代人工普通操作, 用智能化替代人工智慧决策。

超高压压滤机水压榨流程

转载本文须保留本网站注明的“来源/参考文献+中国煤炭行业知识服务平台”,侵权必究。

主办单位:煤炭科学研究总院有限公司 中国煤炭学会学术期刊工作委员会