采煤机是采煤工作面的核心设备,它在工作面主导智能采煤过程。目前的采煤机智能化技术已通过智能感知和人工远程实时干预,实现“初级智能+远程干预”运行,其主要智能化功能体现为:

1)姿态感知。

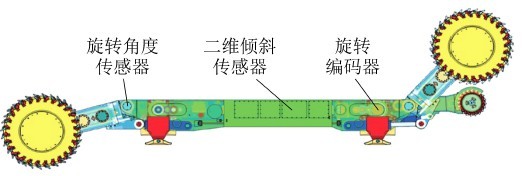

滚筒截割高度感知是通过旋转角度传感器的精密伺服旋转电位器测量摇臂相对于机身的摆动角度,推算实时截割高度;位置检测与牵引速度感知是通过旋转编码器检测牵引行走轮的转动圈数与角度,定时采样计算出机器牵引行走的距离与速度;机身倾角感知是通过二维倾斜传感器直接检测到机身倾角状态。

天地科技股份有限公司上海分公司传感器布置

2)视频监控。

采煤机安装了机载超低照度高清晰度摄像头,并有LED灯辅助照明。通过采煤机专用视频监控技术,可在巷道计算机或其他网络终端上实时监测工作面状态,并具有远程在线操控采煤机功能。

3)交互通信。

采煤机至巷道的通信标准配置为FSK载波通信,通过主电缆控制线的频分复用,稳定传输距离可达500 m以上,指令传输延迟约10 ms,延时抖动小于1 ms,且支持EIP、工业以太网TCP/IP、CAN通信协议,支持工作面4G通信功能。

4)记忆截割。

采煤机智能记忆截割系统由截割控制模块、自动截割软件包、传感检测模块组成,采用自由曲线记忆截割方式,带端头工艺支持,满足复杂的截割条件,可按照实际学习的采煤工艺,实现两端头复杂的斜切、割三角煤、扫底等自动截割运行。自动运行的采煤机在300 m工作面上,行走位置控制精度为±5 cm,滚筒截割高度误差小于±4 cm。

5)自主定位。

采煤机精准定位是实现割煤滚筒自动调高、刮板输送机自动调直、截割滚筒自适应调速的重要基础,近几年的惯导定位方法在采煤机定位技术上取得新突破,相关研发和应用十分活跃。天地科技股份有限公司上海分公司的第二代DSP电控系统如图7所示,它嵌入澳大利亚LASC定位技术,在兖州煤业股份有限公司转龙湾煤矿,神华宁夏煤业麦垛山、金家渠、金凤、羊场湾、灵新等煤矿和陕西能源凉水井煤矿的采煤机上安装运行,可实时监测采煤机三维姿态,实现工作面自动调直,在转龙湾煤矿试验达到了300 m长工作面的定位测量误差<10 cm。

6)割岩识别。

采煤机在割煤过程中如果触及岩层顶底板,须及时进行适当的截割高度调整,以避免机器受到过载破坏及过多采出矸石。煤岩识别分为截割前、截割中、截割后3种模式,目前的截割前识别采用地质探测方法,截割中识别采用振动频谱法、电流检测法,截割后识别采用红外测温法、表面图像法。其中,国外采用红外测温法,国内采用摇臂振动、驱动电流和截割噪声的融合识别方法,再用神经网络识别模型可较准确地辨识煤岩截割状态变化。

转载本文须保留本网站注明的“来源/参考文献+中国煤炭行业知识服务平台”,侵权必究。

主办单位:煤炭科学研究总院有限公司 中国煤炭学会学术期刊工作委员会