液压支架是采煤工作面支撑顶板、保护安全作业空间的“顶梁柱”设备,在工作面布置排列有数百架液压支架,目前液压支架已能够跟随采煤机实现自动推进和支护动作,其主要智能化功能体现为:

1)自动移架。

为了实现自动移架的功能,液压支架电液控制系统已由通过电液阀的人工控制方式升级为计算机程序控制系统。

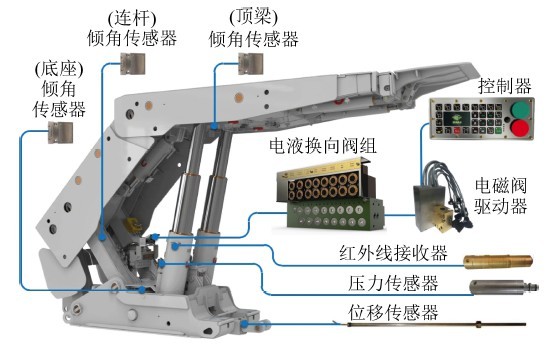

液压支架电液控制系统通过电液阀的人工控制变为计算机程序控制,它们将液压支架位姿状态信号传输给计算机,再由电液阀控制液压支架实现自动移架、自动推移输送机、自动放煤、自动喷雾的成组或单架控制的功能。液压支架电液控制技术由邻架先导控制技术、成组控制技术、端头集中控制技术和巷道计算机集中控制技术组成。

液压支架布置的传感器

2)自动跟机。

综采工作面液压支架可以跟随采煤机的截割位置完成自动移架、自动推移刮板输送机、自动喷雾、三机联动等成组或单架控制功能。当工作面地质条件发生较大变化时,通过远程监控中心对液压支架进行人工干预,以保持液压支架自动化操作。

3)自适护帮。

遇到工作面煤壁片帮、顶底板松软情况时,自动跟机会出现护帮支护效果不佳、支架抬底动作不利索,造成移架结束后架前堆煤、扭架现象。为此,大采高工作面支架一级护帮铰接处安装压力传感器和行程传感器,自动移架增设自适应控制功能:移架开始→抬底开始→抬底到达→移架到位设置多个循环,形成“多步移架”控制;在护帮支护时,二级护帮板与一级护帮板差动伸出支护煤壁;支护复位时,一级护帮板与二级护帮板差动收回,从而避免联动控制的二级护帮板插入煤壁。

4)自动调斜。

在煤层顶底板倾角较大的工作面,容易造成液压支架倾斜、错位、挤咬甚至倒架事故。智能调斜液压支架上装有倾角传感器来在线感知倾斜参数,在支架底座上的设有调斜液压千斤顶,当液压支架出现过山或退山时,自动升起支架底座倾倒侧2个调斜千斤顶,同时适当配合降架操作,最后将支架调整到迎山接顶状态。

5)自动调直。

由于液压支架推移行程的累计误差,割采3个循环就会导致煤壁平直度产生弯曲,必须停机调整支架位置来校正直线度。目前,液压支架调直主要采用采煤机惯导定位、激光雷达扫描、视觉测量等方法测量刮板输送机弯曲度,配合差值算法和自身位移反馈完成定量“推-移”的液压支架排列调直。转龙湾煤矿23303工作面采用国外惯导测控设备进行液压支架自动调直试验,直线度测量误差<100 mm,通过支架电液控系统实现自动调直误差<300 mm。

6)智能供液。

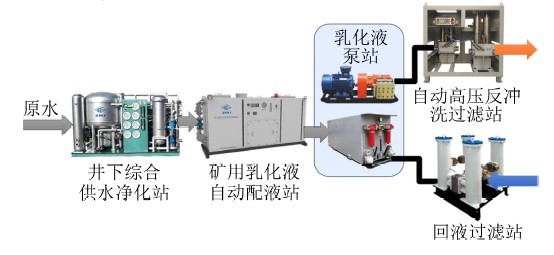

乳化液泵站是液压支架的动力源,须满足快速跟随降架、移架、升架控制所需的流量动态变化并维持恒定压力,以保证液压支架动作时间能跟上采煤机割煤速度。智能化工作面供液系统(由郑州煤机液压电控有限公司提供)如下图所示,实现了电磁卸载自动控制、泵站智能控制、变频驱动、多级过滤、乳化液自动配比、状态在线监测等功能,提供标准的以太网或RS485接口,采用Modbus TCP/IP或Modbus RTU通信协议,通过集控主机与工作面综合自动化系统进行双向通信[54]。智能供液系统在现场使用之后,取得了降低顶板事故率20%以上,降低泵站事故率37%以上的效果。

智能化工作面供液系统

7)自测矿压。

液压支架立柱油缸工作阻力和伸缩量直接反映承压顶板压力和下沉量,通过实时监测液压支架立柱压力及位移变化,可以为顶板管理、压力预警、事故预防提供数据。综采支架压力及位移监测系统由监测单元、巷道监测站和地面监测中心组成。监测单元安装在支架上面,对液压支架压力和位移数据进行就地处理、显示和故障报警;巷道监测站接收各个单元的传输数据,集中显示;地面监测中心读取监测站的上传数据,监视、存储、分析矿压状态并生成报表。

8)自动补压。

支架在正常支撑的情况下,因顶板松动等原因导致立柱下腔压力低于设定值时,电控系统自动发送升柱指令将立柱压力补充至初撑力。

9)巷道集控。

在工作面巷道构建液压支架集中控制中心,它将远程控制、以太网、通信、液压等技术融合应用,形成了液压支架自移动、自调高、自跟机、自调斜、自调直、自测压、自补压等智能化功能的集中监控系统郑州煤机液压电控有限公司提供,可对工作面液压支架的自动运行状态进行远程监控。

转载本文须保留本网站注明的“来源/参考文献+中国煤炭行业知识服务平台”,侵权必究。

主办单位:煤炭科学研究总院有限公司 中国煤炭学会学术期刊工作委员会