1.目前,采煤机记忆截割控制技术已逐渐发展成熟,在煤层赋存稳定的矿区实现了较高程度的自动化开采,但由于绝大多数矿区工作面煤层厚度赋存不稳定,沿工作面推进方向还会存在高低起伏变化,采煤机记忆截割控制技术具有较大的局限性。

2.近2年,随着地质探测与地质建模技术的发展,基于地质模型的采煤机截割路径超前规划技术逐渐发展应用,即首先利用工作面两端巷道掘进与开切眼过程中揭露的煤层厚度变化信息建立工作面煤层厚度变化初始地质模型,然后在两端巷道向工作面进行水平钻探,并结合槽波探测技术预测工作面中部的煤层厚度变化情况,对工作面初始地质模型进行修正,确定最终的煤层厚度变化地质模型。

3.采用惯导系统、UWB技术等对工作面采煤机位置进行定位,将采煤机位置信息与煤层厚度变化地质模型进行有效融合,从而可以确定采煤机的截割高度,黄陵一号煤矿采用上述技术提高了工作面智能化开采水平。

4.受地质模型精度的影响,上述技术仍然仅适用于煤层厚度变化不大的工作面,依然需要人工操作对由于地质模型误差而造成的截割误差进行修正,智能截割效果受水平钻探与槽波探测精度的影响较大,若地质模型精度不高,则仍然难以达到较好的效果。

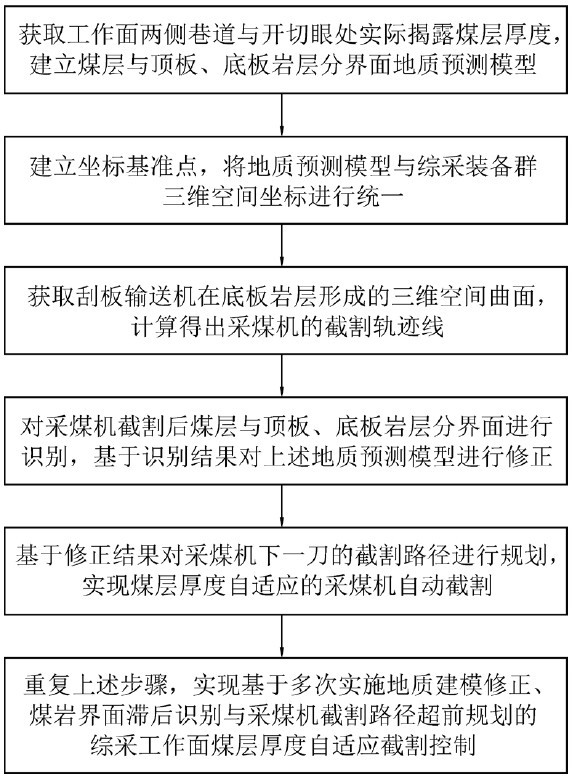

5.王国法院士团队庞义辉副研究员提出了一种基于地质模型超前预修正的采煤机智能截割技术,即在采煤机截割过程中对本次的截割轨迹进行记忆,并在工作面刮板输送机的电缆槽上设置巡检机器人,采用图像视频识别技术对采煤机截割后的煤岩界面进行辨识,根据辨识结果对工作面地质模型进行超前预修正。由于工作面煤层厚度不会突然发生大幅变化,因此,可以根据本次模型修正结果对后续3~5刀煤的采煤机截割路径进行超前规划预测,从而实现采煤机的智能截割控制。

采煤机智能截割工艺流程

6.采煤机实现智能截割控制的主要制约因素有以下3个方面:

1)精准地质模型的构建。

若能够根据工作面两巷道揭露的煤层信息,并辅以钻探、槽波探测等地质探测技术,利用大数据分析等手段对工作面中部煤层厚度变化信息进行精准预测,从而构建工作面精准地质模型,则采煤机智能截割控制难题可迎刃而解。对于煤层赋存条件简单、煤层厚度变化不大的工作面,采用上述技术能够获得比较精确的地质模型,从而实现采煤机智能调高,但对于煤层赋存条件比较复杂的工作面则适应性较差,赋存条件较复杂工作面的精准地质建模技术仍有待进一步突破。

2)煤岩界面识别技术。

在不能建立煤层厚度变化精准地质模型的情况下,煤岩界面识别技术可以根据采煤机截割的煤层厚度变化信息,对煤层厚度的变化情况进行超前预测,从而预测采煤机的后续截割轨迹。由于受到技术发展的限制,煤岩界面识别技术多年来一直未能获得有效突破,随着深度学习、机器视觉、地质雷达等技术的逐渐发展进步,部分学者开始尝试基于视频图像的煤岩界面识别技术、基于地质雷达探测的煤岩界面识别技术等,取得了一些进展,但相关技术的现场应用效果仍有待检验,煤岩界面识别技术仍有待发展进步。

3)采煤机精准定位与自适应控制技术。

目前,采煤机定位技术主要有基于红外的定位技术、基于超声波的定位技术、基于轨道里程的定位技术、基于无线传感器网络的定位技术、基于捷联惯导的定位技术等,上述定位技术均属于相对定位技术,需要相关的参考点或坐标,不仅自身定位技术存在定位误差,同时还受参考点定位精度的叠加影响。另外,上述定位技术多属于平面定位,难以实现三维空间的精准定位,对采煤机截割高度的控制将产生一定的影响。目前,采煤机截割高度的调整多采用液压调高油缸,普通液压油缸的控制精度一般较低,制约了工作面采煤机自适应截割技术的发展。

参考文献:《综采工作面智能化发展现状与展望》

转载本文须保留本网站注明的“来源/参考文献+中国煤炭行业知识服务平台”,侵权必究。

主办单位:煤炭科学研究总院有限公司 中国煤炭学会学术期刊工作委员会